在电子设备体系中,电源作为 “能量中枢”,其稳定运行直接决定了整机的性能与安全。无论是工业控制设备、消费电子产品还是新能源领域的储能系统,电源一旦出现故障,轻则导致设备停机,重则引发安全事故。然而,电源产品的早期失效问题(如元件焊接不良、电容电解液不稳定等)往往难以在短时间内暴露,这就使得 “老化测试” 成为电源出厂前不可或缺的关键环节 —— 通过模拟长期运行环境,提前筛选出潜在故障产品,从源头提升电源的可靠性与使用寿命。

筛选早期失效品,降低售后风险

验证长期稳定性,定义寿命边界

测试负载单元:模拟电源的实际带载情况,分为电阻负载、电子负载两类。其中电子负载可通过编程实现恒流、恒压、恒功率等多种负载模式(如模拟服务器电源的动态负载波动),满足不同场景的测试需求。

数据采集单元:实时采集电源的关键参数,包括输入电压 / 电流、输出电压 / 电流、纹波、温度(如电源外壳温度、元件热点温度)等。该单元需具备合理采样率(常规老化监测为 1Hz~10Hz,动态负载测试可提升至 50Hz)与高精度(电压精度 ±0.1%),既确保数据真实可追溯,又避免冗余数据占用存储资源。

安全保护单元:避免测试过程中因电源故障或操作失误引发安全事故,包括过压保护、过流保护、过温保护、短路保护、反接保护。例如,当电源正负极反接时,系统可自动切断回路;输出电压超出设定范围时,立即断开输入,保护负载与测试设备。

自动化控制:支持编写测试脚本,实现 “上电 - 加载 - 老化 - 断电” 的全流程自动化运行。例如,可设置 “常温 2 小时(50% 负载)→高温 3 小时(85% 负载)→常温 2 小时(80% 负载)” 的阶梯式老化流程(避免长期 100% 满负载导致元件非正常老化),无需人工干预。

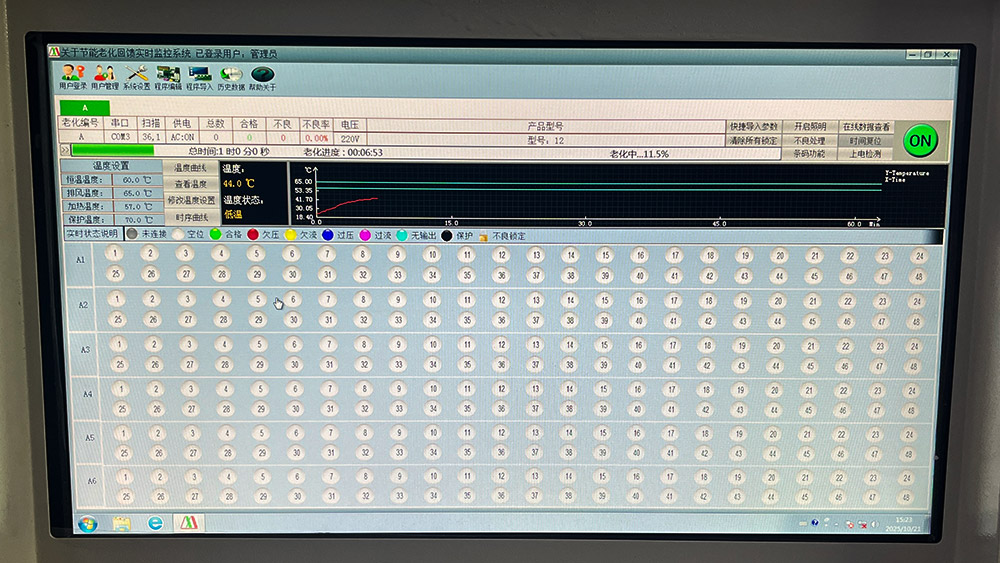

实时监控与报警:通过可视化界面实时显示各测试通道的参数(如每个电源的输出电压、温度),当参数超出预设阈值(如输出电压波动超过 ±2%)时,系统会立即发出声光报警,并记录故障时间、故障参数,便于后续追溯分析。

数据分析与报告生成:测试结束后,软件可自动生成数据报告,包括参数趋势图(如 72 小时内输出纹波的变化曲线)、失效产品列表、合格率统计等。部分系统还支持与 MES 系统对接,将测试数据同步至生产管理平台,实现 “测试 - 生产 - 售后” 的数据闭环。

前期准备:明确测试需求与参数设定

老化时长:普通消费级适配器(如手机充电器)为 12-24 小时,消费类内置电源模块(如路由器电源)为 24 小时;工业控制小功率电源(≤500W)为 48 小时,工业大功率电源(≥1000W)或储能配套电源为 72-120 小时;

负载条件:按额定功率的 50%、80%、85% 分阶段加载(避免长期满负载偏离实际使用场景);

监控参数:输出电压精度(±1%)、纹波(≤100mV)、外壳温度(≤70℃)、元件热点温度(≤85℃,基于元件规格)。

测试执行:自动化运行与实时监控

加载对应负载并调节环境温度至设定值;

按 1Hz~10Hz 频率采集关键参数并存储;

若出现参数异常(如纹波超标、温度过高),立即报警并标记该电源为 “待排查”,同时保持其他通道正常测试。

数据评估与反馈:驱动产品优化

合格产品:参数全程稳定在阈值范围内,可进入下一生产环节(如外观检测、包装);

失效产品:标记故障类型(如输出电压漂移、纹波超标、高温保护触发),反馈至研发与生产部门,追溯问题根源(如元件批次缺陷、焊接工艺参数不当、散热结构设计不足),进而优化设计与生产流程。

某工业电源厂商引入老化测试系统后,早期故障率从 8% 降至 3%,售后维修成本下降 60%,同时因产品可靠性提升,客户复购率提高 18%;

某消费电子企业通过老化测试验证电源寿命,将产品保修期从 1 年延长至 2 年,用户投诉率下降 40%,品牌满意度提升 25%。